- 手机:

- 18255636696

- 电话:

- 0510-85223856

- 邮箱:

- 254100236@qq.com

- 地址:

- 江苏省无锡市新吴区菱湖大道180号28-102

我国东部老油田正面临储采失衡加剧和生态红线约束的双重挑战。部分区块开发已逾50年,综合含水率高达90%以上,采收率却低于40%,剩余油藏分布零散且复杂,套损井比例逐年攀升。与此同时,剩余可采储量依然可观,潜力巨大。在此背景下,侧钻技术成为破局的关键。中国石化老井侧钻技术于20世纪80年代末起步探索,通过持续探索、创新与完善,系列核心技术在东部老油田广泛应用,收到显著效果。

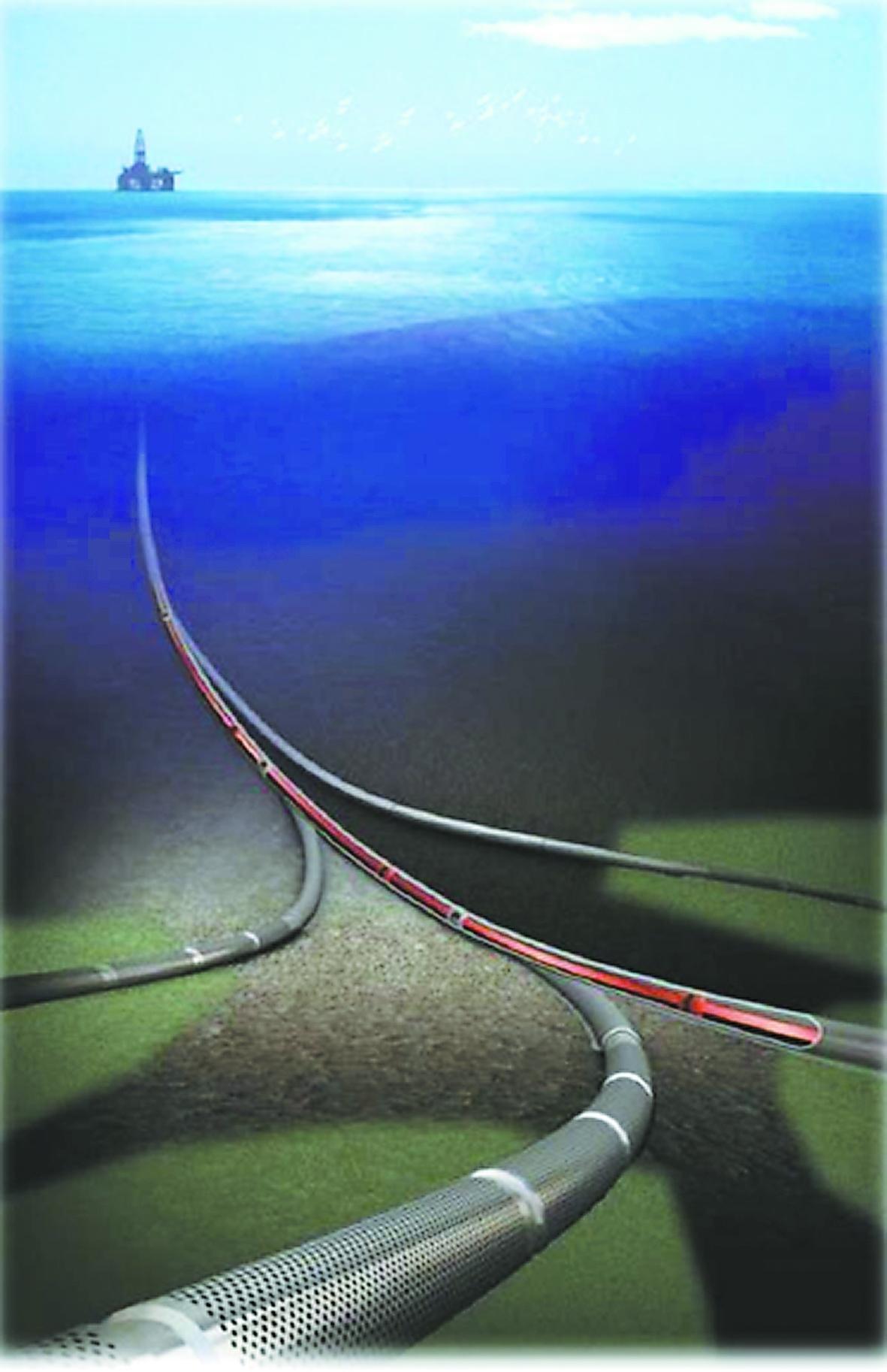

中国石化东部老油田面临储采失衡加剧的资源困局与生态红线约束的空间困局。从资源条件看,超过半数的区块开发已逾50年,综合含水率在90%以上,而采收率低于40%,剩余油藏呈现出零散化、差异化分布的复杂特征,套损井比例更是以每年2%的速度攀升,但剩余可采储量依然可观、潜力大。从地面约束看,90%的现有井场紧邻生态保护红线,新井场建设面临环保审批严、周期长等现实困境。在此背景下,侧钻井技术通过转向钻进形成新井眼,可二次利用井场井筒,节约用地30%~50%、降低建井成本40%~60%,成为破局技术利刃。更重要的是,它能开创“一井多控”开发新模式,在纵向上拓展新层系、横向上加密井网、立体上完善控制,同时让低效井焕发新生,大幅提升采收率。

20世纪80年代末,中国石化开始探索老井侧钻技术。经过30余年的发展,通过持续探索、创新与完善,形成四大核心技术体系:多元侧钻方式,裸眼侧钻、套管开窗、分支鱼骨井等技术可精准匹配不同地质需求;系列套管开窗技术,研发了高效磨铣钻头、一体式可回收开窗系统、系列化套铣回收工具和连续油管开窗技术等;先进的井下随钻测量技术,研发了系列小直径随钻测量仪器,研制出多参数测量、高精度、低功耗的测控仪器;高效完井技术,研发了高可靠性尾管悬挂器,并探索研究集成传感器与控制系统的智能完井工具。从最初的艰难探索到如今的全链条技术体系领先,中国石化走出了一条自主创新、持续突破且成果丰硕的老井侧钻技术发展之路。

中国石化侧钻技术体系在胜利、中原、江汉、江苏等东部老油田广泛应用,效果显著。

胜利油田确立了“激活老井筒、重建渗流场、靶向挖剩余油”的技术思路,破解了高含水老区靶向挖潜难题,规模化应用3000余井次,恢复地质储量两亿余吨,采收率提升4.1个百分点,单井投资较新井降低49%,吨油成本下降42%。在孤东高含水、河口超深、垦利页岩油区块形成“立体调控、低碳经济”开发范式,支撑特高含水油田二次开发战略实施。

中原油田创新构建“盐膏层安全开窗、微构造精准导向、套损区立体修复”技术体系,突破复杂断块挖潜难题,规模化应用1000余井次,恢复地质储量1亿余吨,采收率提升4.8个百分点,环保治理费用下降71%。在文南储气库、桥口碳酸盐岩区块形成“低成本、高精度、可持续”开发范式,推动特高压咸水泥岩油田高效转型。

江苏油田打造了“三维地质建模、微曲率轨迹优化、井筒智能检测”技术体系,破解窄薄油层精细开发难题。规模化实施侧钻井800余井次,恢复地质储量0.6亿吨,采收率提升3.8个百分点,投资成本降低48%。配套光伏供电装置后,吨油碳排放下降37%。在永安窄河道、高邮凹陷、黄珏隐蔽油藏形成精雕细刻、清洁开发模式,支撑水乡油田绿色转型,助推苏北盆地“双复杂”油藏资源接替战略落地。

江汉油田探索形成了“连续油管精准下钻、超短半径轨迹控制、小井眼智能完井”技术体系,突破了盐间薄层复杂井眼开发瓶颈。规模化应用300余井次,恢复地质储量0.2亿吨。首创直径50.8毫米连续油管内置式侧钻工艺,实现盐膏层6小时级“安全开窗、快速成井”,特色发展小井眼侧钻集群技术,使新沟嘴组6米薄油层钻遇率超90%。在王场盐穴储气库、潜江凹陷盐间油藏形成“集约化改造、近零排放”开发模式,支撑江汉复杂断块型油田可持续挖潜。

持续的技术创新是中国石化高质量发展和保障国家能源安全的强大引擎。当前常规侧钻技术面临降本极限,亟须工程技术创新驱动降本增效。按照绿色化、智能化的发展思路,建议从拓展应用场景和升级技术体系两个方面推进。

在拓展应用场景方面,建议在页岩油气井中探索老井侧钻技术突破地质工程双复杂条件约束,实现“少井高产”,依托现有井筒进行短半径侧钻,精准沟通未充分改造的“甜点”薄层或绕射裂缝网络,提升储层立体动用率。与传统水平井相比,可单井节约征地30%、减少岩屑排放30%,配合电驱连续油管装备使碳排放降低35%。还可依托数字化井网重建实现页岩油气重复压裂与立体开发协同,推动全生命周期效益挖潜。

在技术升级方面,建议强化攻关连续油管侧钻技术体系。一方面,连续油管钻井与智能化钻井具有天然兼容性,其钻机电动化程度高,通过连续油管内置电缆可实现地面-井下双向信息高速传输,更易实现全井筒一体化智能闭环控制,代表未来石油钻井技术发展趋势;另一方面,连续油管钻井可满足老油田不停注侧钻、储层保护、不起下油管侧钻等常规技术难以实现的作业需求。

胜利油田历经60多年的高效勘探开发,常规油气勘探发现储量单块规模小、品位差;老区开发进入特高含水期,套损井长停井多,剩余油分布高度零散,常规钻井投资高。

胜利油田迭代升级油藏描述技术,精细刻画剩余油,聚焦高含水阶段剩余油分布“散、角、薄、间”的特征,持续迭代夹层、断层、储层精细油藏描述技术,提高描述精度和识别能力,为侧钻精准挖潜剩余油提供潜力阵地;发展工程测控技术,精确评价剩余油,实现剩余油潜力找得准、开窗位置选得准、侧钻打得准;创新集成钻采技术,精准动用剩余油,实现钻井“打得快”、储层“保得优”、压裂“压得成”。

累计产油21万吨,新增经济可采储量207万吨,盈亏平衡点降至40美元/桶以下……2024年,胜利油田依靠460口侧钻井,为更多剩余储量释放活力,也为油田效益稳产增添一把利器。

侧钻就是利用老井井眼,给井筒重新开“一扇窗”,对油藏进行二次开发,不仅可大幅拉低剩余油经济动用门槛,而且能缩短施工周期。

“十三五”以来,针对不同类型油藏和区域特点,胜利油田技术人员科学论证剩余油分布特征与侧钻技术经济适配性,经过四轮次迭代,创新形成了8种“侧钻+”剩余油效益挖潜技术模式,实现了从重建井筒向重建井网、从单井零散挖潜向单元综合治理的转变。相较于打新井,侧钻技术可节省成本约40%,为特高含水期零散剩余油经济高效动用指明了方向。

得益于在侧钻方面的不断探索与研究,2024年,胜利油田在低渗透油藏成功探索形成“侧钻压裂+压驱补能”技术模式,实现了低渗透剩余油从无法动用到效益动用首次突破。

胜利油田纯梁采油厂低渗透油藏储量占总储量的六成,每年有超过50%的产量来自该类型油藏。随着开发时间延长,老井井况问题愈加突出,导致井网二次不完善,储量控制程度较低。

“一边是富集的剩余油,一边是停产的油井,用原先的工艺技术根本无法拿出来,在盘活地面存量资产和高效动用剩余油之间,缺少连接的桥梁。”纯梁采油厂油气开发首席专家于红军说。

作为老油田完善井网、挖掘剩余油、降低盈亏平衡点的重要利器,侧钻技术成为最理想的手段。

胜利油田结合油藏开发部署及工程难点,应用高压分层同步压驱注水工艺超前补能,利用侧钻经济优势,配套侧钻井全通径分段压裂技术,重新构建井网。

为解决常规侧钻井上部老井筒承压能力低、侧钻井段固井质量差的难题,他们创新采用“尾管+高强度尾管悬挂器+回接筒+高压密封插头+回接管柱+高压井口悬挂器”组成的耐高压全通径压裂通道,同时配套弹韧性水泥浆体系,不仅实现了低渗透油藏侧钻井从无法压裂到“压得成、压得好”的重大突破,而且首次实现了侧钻井82毫米小尺寸全通径分段压裂。

借鉴页岩油开发的成功经验,技术人员反复攻关试验,创新应用“前置酸+二氧化碳”降低破裂压力,变黏压裂液体系降阻提砂比,提高压裂施工排量和压力,尽可能提高缝网复杂程度。

2024年,胜利油田纯梁采油厂利用侧钻压裂技术在低渗透油藏樊31块投产侧钻压裂油井4口,日产油从24.5吨增加到51.3吨、自然递减率从10.2%下降为7.3%,并带动510万吨低品位剩余储量效益动用。

胜利油田高级专家 武继辉:利用侧钻挖潜增效关键工程技术实现剩余油效益开发,是老油田完善井网、增加经济可采储量、降低盈亏平衡点的重要利器。胜利油田历经60多年高效勘探开发,已进入特高含水期,套损井长停井多、剩余油分布高度零散、常规钻井投资高,很难实现效益开发。侧钻技术利用老井的地面设施与土地资源,有效盘活实物资产与储量资产,减少成本投入,大幅降低了老区剩余油挖潜经济动用门槛。“十三五”以来,胜利油田经过四轮次迭代,攻关形成了一系列侧钻成熟技术,推动老区剩余油“吃干榨净”“颗粒归仓”。

侧钻技术的进步,离不开思想观念的转变。过去一口井出现问题,只瞄准这口井解决问题,想单独开发一个层系,会因为经济评价不达标实现不了,两米的层不能形成井网,只能一起开发,很容易形成干扰。而现在可以利用侧钻技术,从整个井网的角度考虑,把复杂的开发问题工程简单化。胜利油田在孤岛油区就利用侧钻技术对非主力层建立了单套井网开发,效果显著。不仅如此,侧钻技术进尺小、材料少,与正常打一口井相比,成本投入可减少40%。

侧钻技术在低渗透油藏的规模化应用为我们开发难动用储量增添了信心,下一步,胜利油田将全面推进侧钻技术在老区的规模化应用,加快侧钻关键技术攻关突破,实现老区剩余油的深度挖潜。

经过多年勘探开发,中原油田产量大幅递减,剩余可采储量减少,新钻井效益降低,同时,井下故障日趋增多,严重破坏井网基础,影响油田的效益开发。侧钻技术是破解难题的重要手段,但开窗侧钻技术面临的开窗效率低、小井眼环空循环压耗高、小井眼井下故障复杂处理手段单一、小井眼侧钻井眼净化和摩阻力大、窄间隙固井难度大等问题亟待攻破。

中原油田经过多年攻关,形成了“坐挂+开窗”一趟钻技术、长裸眼段小井眼钻井提速集成技术、小井眼窄间隙固井技术、深部双层套管开窗技术等,累计实施2000余井次,开窗点最深3441米、完钻井最深4115米、裸眼段最长1549米、水平位移最大793米等多项指标创纪录,形成了东濮侧钻井施工推荐做法4.0,支撑油田效益开发。

随着勘探开发不断深入,油气产量递减是必须正视的现实,恢复注采井网,加大剩余油挖潜力度,提高油田开发综合效益,已迫在眉睫。然而,新钻井投资高、综合效益低,同时井下落物、套损等现象严重破坏注采井网……效益要提高,成本也要控制,如何两全?

中原油田另辟蹊径,攻关东部老油田侧钻挖潜增效关键工程技术,对套管进行“开窗”侧钻,充分利用老井场和原井的上部井筒,利用原集输管线,最大限度节省投资的同时“复活”老井,恢复产能。

“中原油田成立老井侧钻技术团队,开展开窗侧钻扩眼及大通径完井技术研究。技术人员围绕建井投产流程,以侧钻扩眼工具及工艺研究、大通径套管完井设计、小间隙固井技术研究和配套修井工具研发为主要攻关方向,形成一套开窗侧钻大通径完井系列技术,为开发后期剩余油气挖潜提供技术支撑和保障。”中原油田石油工程技术研究院副院长向俊科说。

在开窗侧钻扩眼技术研究方面,技术人员通过优选加工材料,合理设计扩眼工具结构,优化工具尺寸等,形成适用于中原油田地层条件开窗侧钻的液压滑移式扩眼工具;分析扩眼施工中的技术难点,开展理论计算,优化扩眼工艺参数和流程,形成成熟的开窗侧钻扩眼技术;优选大通径直连型套管,合理设计管柱结构,形成适用于东濮老区和普光主体的大直径完井管柱;研发大通径悬挂器、浮箍等完井工具,并进行悬挂完井管柱工艺分析,形成安全可靠的大直径尾管悬挂工艺。

在小间隙固井方面,技术人员优选前置液和水泥浆添加剂形成高弹韧性水泥浆体系,优化前置液用量和注替排量等参数,提高小间隙固井套管的居中度和水泥顶替效率。

在后期配套修井方面,技术人员研发配套的套磨铣和打捞工具,根据侧钻完井套管尺寸,优选硬质合金材料,优化焊接工艺,加工适应井筒直径的高效套磨铣工具;合理设计大通径套管配套打捞工具的尺寸,优化工具结构,制备生产管柱打捞系列工具。

2024年7月,该技术在中原油田建设的首个集团公司侧钻示范区——文明寨侧钻井示范区成功应用。技术人员在该示范区细化单井指标体系,分别选取复杂深层油藏、中深低渗油藏侧钻井进行试点,与地质部门结合,共同甄选了文明寨油田明1东块作为示范区,优选明255侧2井、明1-26侧1井、明227侧1井、明113侧井、明203侧1井等5口具有代表性的井作为油田示范井,通过推广应用多项侧钻挖潜增效关键技术中的成熟特色技术,各项技术、经济指标再创新高。

“优选的这5口井均在两个月内完成了上钻及投产,初期单井平均日产油量为4.06吨,累计增油近1900吨,效益显著,有力推动石油工程‘四提’再上新台阶。”中原油田石油工程技术研究院钻完井技术研究所副所长吴小丁说。

中原油田钻井专业专家 李华照:2014年以来,东濮老区累计实施侧钻井855井次,是东濮老区剩余油挖潜的主导技术,是稳产的重要保障,先后经历了4个阶段的迭代升级,巩固了多项关键技术,各项指标持续向好。中原油田于2023年开展了集团公司首口小井眼开窗侧钻示范井建设,并以示范井为辐射点,积极推进技术体系与管理模式向全油田辐射,积极推进油田侧钻井高质量建设,为油田低成本侧钻挖潜剩余油贡献力量。

随着开发东濮老区的需要,侧钻井也面临着新的挑战,如侧钻后常规4寸套完井工艺已不能满足后期投产的需求,下一步需要进一步开展随钻扩眼技术研究、连续油管开窗侧钻、多压力层系小间隙井固井工艺技术研究等,最终形成一套适合东部老油区的侧钻小井眼钻井提速及高效完井技术,为实现东部老区效益开发目标提供技术支撑。

江苏油田进入开发中后期,效益建产难度越来越大,利用老井侧钻是低成本挖潜的有效手段。但随着设计井深、裸眼段长度不断增加,设计轨道越来越复杂,且受小尺寸井眼及钻机设备、工具、工艺等因素影响,侧钻井施工难度逐年加大,机械钻速低(小于3米/时)、施工周期长(施工周期45天左右)等问题凸显。

江苏油田成立由工程设备管理部牵头,工程院、工程中心和矿业开发总公司组成的侧钻工作小组,开展侧钻技术联合攻关,形成斜向器坐封开窗一趟钻、裸眼段钻进一趟钻、复合盐强抑制钻井液和防止固井水泥浆漏失的井筒预处理技术,2024年侧钻井平均机械钻速4.03米/时,比2023年提高32%,建井周期缩短21%,固井合格率100%。

近日,江苏油田采油一厂侧许浅1-31井侧钻投产,初期日产油4.7吨,含水率44%且呈继续下降态势。

该井是许庄油田戴一段砂砾岩油藏的首口侧钻井,井段长917米,经过多处断层及大段砂砾岩地层。工程技术人员优化轨迹,优选长寿命螺杆和新型PDC(聚晶金刚石复合片)钻头,合理调配钻井液性能,收到提速、稳固井壁效果,历经11天实现一趟钻完成裸眼段钻进。

2022年以来,江苏油田工程战线以钻井提速提效为目标,成立侧钻工作小组,加速钻井技术和标准研究,加大新工艺技术集成应用力度,想办法让少井高产、单井高效,最大限度挖掘剩余油潜力。2024年,江苏油田东部老油田侧钻挖潜增效关键工程技术获集团公司技术创新创效类一等奖。

如何进一步压缩钻井周期?“提速的关键在钻头,钻头工艺提升是技术核心。”江苏油田工程院钻井室主任赵进说。

侧钻工作小组以提高工作效率、减少辅助作业为目标,开展提速提效系统性研究,将以往的单牙轮钻头优化为三刀翼的PDC钻头。“PDC钻头去掉原有牙轮钻头的轴承设计,寿命更长、攻击性更强。”江苏油田工程院副院长唐玉华介绍。2022年,工程技术人员将研究成果在现场进行初步试验,选择开窗点和完钻井深较浅、裸眼段较短的侧马45-1井作为试验井,一趟钻完成829米进尺,相比邻井钻井周期缩短40.7%、提速65%、一趟钻钻进时长提高98.9%,有力提振了攻关信心。

2023年,侧钻工作小组在前期研究的基础上,与研究院所合作,进一步改进钻头设计,将三刀翼优化成五刀翼PDC钻头,同时对钻头的刀翼布齿密度和流道设计进行了改进,破岩效率更高、防泥包性能更好。在集团公司侧钻示范井侧富48A井,新型五刀翼PDC钻头试验成功,不仅实现了一趟钻进尺超过1000米的目标,对比区块最优指标3.59米/时提速29.81%,对比区块最优钻井周期减少46.75%,而且井下复杂故障率为零,创江苏油田富民工区裸眼700米以上侧钻井机械钻速最高、钻井周期最短施工纪录。

2024年,侧钻工作小组积极复制示范井成功经验,推动“示范变规范、标杆变标准”,编制江苏油田“钻井四提3.0”技术规范,侧钻技术形成了“通刮削一趟钻、坐封+开窗一趟钻、侧钻一趟钻”的三个一趟钻技术体系,全年侧钻井机械钻速明显提高,实现一趟钻完钻的侧钻井达到20口,侧钻井平均机械钻速4.03米/小时,比2023年侧钻井机械钻速提升32%、建井周期缩短21%。

江苏油田工程与设备管理部专家 顾庆宏:套管开窗侧钻井是江苏油田低成本挖潜剩余油的一种有效手段,每年部署侧钻井40口左右,自1997年至今已累计实施560多口井。近年来,每年新投的侧钻井产油量均在1万吨以上,为油田老区稳产增效发挥了重要作用。

江苏油田工程技术团队在侧钻井轨道设计与轨迹控制、工具工艺选择、开窗参数优选、钻井液体系优化等方面开展多轮次科研攻关,成功解决了小井眼钻井提速难、低压薄弱地层易漏失、一次固井成功率低和易失稳地层划眼时间长等难题,攻关形成个性化PDC钻头、配套的长寿命仪器和螺杆、高压电动钻井泵和电动修井机等先进工具和装备,为开窗侧钻井裸眼段一趟钻完钻打下了坚实基础。

随着老区挖潜不断深入,侧钻井的实施难度也在不断增加。2024年,江苏油田侧钻井裸眼段长超过1000米的有12口,且完钻井深也在不断加深,如线、侧线米。但通过侧钻工作小组的共同努力,平均机械钻速已提高至4.03米/时,平均钻井周期从45天缩短到30天以内,且固井质量合格率达到100%。

侧钻技术是在老井油层套管上开出一个“窗口”,再将钻头穿过窗口钻入地层,在导向仪器的帮助下向目标靶点钻进,实现地质目标。这项技术广泛应用于开发中后期的老油田,用来挖掘剩余油藏潜力、提高采收率、延长油气田寿命,并达到降低施工成本和效益最大化目的。

侧钻原本是钻井工艺技术中的一项辅助工艺,在钻井工作中历史悠久,通常是处理钻井工程事故中的最后手段。运用侧钻技术把老井变成新井源于1895年在里海油田一口濒临枯竭的老井进行修井作业过程中,形成了一个离原井井筒10多米的新井眼,这个新井眼使该井的产量提高数倍,是有记载的使枯竭井获得新生的最早案例。这些意外收获,让侧钻技术逐渐成为低产井增产和老井再生的手段。

20世纪初,苏联开始采用侧钻技术使老油井增产。20世纪60年代,我国受苏联钻井技术的影响,在玉门、新疆、四川等油田也进行过老井开窗侧钻工作。20世纪80年代,我国开始自主研究侧钻井工艺技术,并在30年间迅速成熟起来。该技术在全国各油田得到了广泛的推广应用,并取得了明显的经济效益和社会效益,成为油田特别是老油区降本增效、节约挖潜的重要手段和措施。进入21世纪,侧钻井工艺作为分支井技术的一项重要工艺得到了更为广泛的应用和发展。

侧钻技术具有建井周期短、工程投资低和灵活性强的特点:可以充分利用老井井眼和原有采输设备,大大缩短建井周期;与传统的打井方式相比,侧钻技术可以节省大量的征地、道路建设、采油及地面工程等费用;可以根据实际需要选择合适的窗口位置和钻进方向,具有很高的灵活性。

当老井因长时间开采导致产能下降,或者井内设备损坏影响正常生产时,侧钻技术能够发挥重要作用。通过在老井的侧面钻出新的井眼,不仅可以绕过原有的损坏部分,还能增加井筒与油藏的接触面积,从而提高油井的产能和采收率。

在油田开发中,经常会遇到一些薄层或难动用储量,这些区域由于地质条件复杂或油层厚度较薄,常规直井开发难度较大。此时,侧钻技术能够展现出其独特的优势。通过精确调整井眼轨迹,侧钻井能够更有效地穿透这些薄层或难动用区域,实现资源的有效开发。

在某些地质条件下,直井钻井可能面临较高的成本和风险,如地层坚硬、易塌方等。而侧钻井技术能够在一定程度上降低这些成本和风险。通过选择合适的侧钻点和井眼轨迹,可以避开不利地层,减少钻井过程中的复杂情况和事故发生率,从而降低整体钻井成本。

随着油田开发进入后期阶段,为了更好地适应油藏变化和优化开发效果,可能需要对井网进行调整。此时,侧钻井技术能够作为一种灵活有效的手段,实现井网的加密、优化和重组,提高油田的整体开发效率和经济效益。

为了满足深层油气藏的勘探需求,美国怀俄明州的一口井在7751米深处进行了开窗侧钻。展示了侧钻技术在超深井中的应用潜力和效果,为类似条件下的油气勘探提供了有益借鉴。

在加拿大的Alaska等地区,连续油管侧钻技术得到了广泛应用。连续油管侧钻技术具有移动性能好、钻井操作简单快速等优势,特别适用于老井开窗侧钻、老井加深等作业,不仅提高了油气井的采收率,而且降低了钻井成本。

中海油服在伊拉克东巴油田成功完成了自主研发的套管开窗侧钻技术的首次应用。该技术可以在现有油井中进行侧钻开窗,深入新的油气层,具有投入少、见效快的优势,为伊拉克东巴油田的进一步开发及剩余油资源的挖掘提供了强有力的技术支持。

下一篇:暂无